北京兴鹏佳佳商贸有限公司欢迎您!

对于塑料托盘我们介绍了很多,今天北京塑料托盘为大家简单介绍一下塑料托盘的分类以及成型工艺。如果您有什么想知道的,可以联系我们,我们会为您详细解答!

1、按结构分类

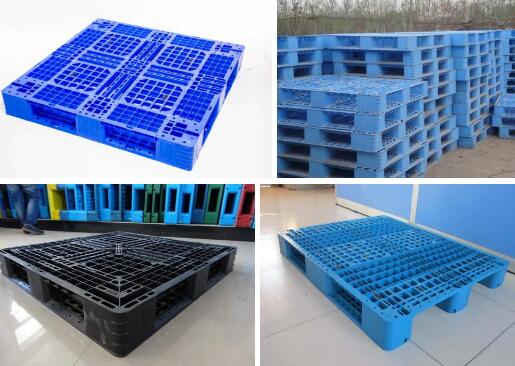

(1)双面使用型塑料托盘

托盘两面均可以作为承载面,使用较为方便,因此应用范围广,但是双面托盘自身重量较大,只有叉车能移动托盘,常用于立体货架使用、双面托盘按照使用面部的结构不同,可以进一步分为平板双面托盘和网格双面型托盘(包括有田字形、川字型、日字型)、

(2)单面使用型托盘

这类托盘只有一个承载面,次承载面一般承受主要载荷,所以托盘中于承载面连接部分结构较为复杂,而其他部位结构较为简单、单面托盘除了叉车能够移动之外,还便于在地面使用手动液压车移动托盘,还可以用于轻型货架使用、单面塑料托盘按承载面可以分为平面单面托盘和网格单面托盘、按底部非承载面又分为九脚型、田子型、川字型、

2、按承载力分类

(1)轻载塑料托盘

适合产品出口包装一次性出口包装使用或承载量较轻的产品使用、

(2)中载塑料托盘

多用于食品、邮政、医药卫生等轻工业的产品的储运过程、

(3)重载塑料托盘

重载塑料托盘它的承载能力较强,其承载能力有时候甚至可以与钢制或木质托盘想媲美、一般用于石油化工产品、重工业产品的储运过程、

3、按材质分类

(1)传统型塑料托盘

(2)内置钢管式塑料托盘

这类托盘是将普通的塑料托盘结构进行改进设计,在与动载负载位置相关的位置设计了成型后嵌入式增强钢管、通过这种设计改进,提高了塑料托盘的动载、货架载指标,使塑料托盘在这两个指标上达到了较高的性能水平、

目前, 国内企业主要采用注塑成型、中空吹塑成型2 种方式生产塑料托盘。塑料托盘的面积大、质量大,投影面积在0、 8~8 m2 之间, 质量在10~ 40 kg 之间 , 因而一般需要锁模力大、注射量大的专用托盘注射机成型加工。由于不同的结构形态和应用范围, 塑料托盘在实际生产中的成型方法也有所不同, 主要有: 注塑成型工艺、吹塑成型工艺、气体辅助注射成型工艺、热成型工艺和模压成型工艺等。

1、注塑成型工艺

一般适用于高密度聚乙烯( HDPE ) 、聚丙烯( PP) , 主要是将热塑性的塑料母料加热熔融后, 施加高压注入金属模具内冷却成型。因其工序少、紧固度高、生产效率高、质量稳定等优点, 目前国内众多企业都使用该种成型方式; 但该种工艺制得的托盘受原料和结构的影响大, 且模具成本巨大, 因而不适合多种结构托盘的成型加工。使用这种工艺所得的制品形状往往就是最终成品, 所有细部都能够一次成型, 不再需要另行加工, 适于制作结构复杂、刚度要求高、需要大批量生产的托盘。

2、热成型工艺

热成型工艺是指利用热塑性塑料加热熔融, 冷却后又恢复定型的性质, 将片材夹在框架上加热软化,后在外力作用下使其紧贴模具的型面, 以取得与型面相似形状托盘成品的成型工艺。其制得的托盘主要用于美国邮政服务和杂货行运送行业 , 具有重量轻、模具成本相对较低的优点。

3、模压成型工艺

主要适用于回收废料的加工制作, 是指将粉状、粒状或片状的模压材料, 先做成与制品相似形状的料坯后, 置于加热模腔中, 以压机加热加压,固化冷却而成的成型工艺。其便于实现专业化和机械化生产, 能够实现批量生产, 对回收废料的要求也不高, 所得的托盘尺寸精度高、重复性好, 因而近几年国内很多企业都采用此种成型工艺, 以降低成本, 提高生产效率。

4、吹塑成型工艺

它适合制作形状简单、刚度要求不高的塑料托盘, 制得的成品承载力大、抗冲击强度高、寿命长,但是由于成型周期长、成本高、生产率低、制品后处理工作量大, 同时该工艺导致产品全部为双面结构, 无法满足一些搬运机械的使用。适用于HDPE 母料的成型, 是借助气体压力使闭合在模具中的热型坯吹胀成中空托盘。根据型坯的成型工艺不同, 又可分为注射吹塑成型、挤出吹塑成型和拉伸吹塑成型3 种。使用这种成型工艺时要注意吹塑速度及冷却时间, 否则很容易影响成品的机械性能。

5、气体辅助注射成型工艺

与普通注射成型工艺类似, 是一种新型注射成型工艺。主要原理是通过欠料注射法将树脂注入模腔中, 然后才将气体射入熔化的树脂中。由于低压高温, 气体将沿阻力最小的路径进入模具的各个部位,将壁厚部分的树脂均匀地推向其他部分; 当充填结束后, 气体将在模具内形成一个保压, 从而弥补成品体积的收缩, 完成托盘的成型制作。使用这种工艺, 能够在不降低托盘质量的同时扩大成品的投影面积, 减少了缩痕现象的产生, 使制品既轻便, 又提高了强度和刚度。

目前塑料托盘的成型工艺是以注射成型为主, 吹塑成型为辅, 向气体辅助注射成型和模压成型方向的局面发展。气体辅助注射成型与模压成型的工艺, 迎合了目前环境保护, 节约能源、资源的时代潮流 , 通过使用回收废料、制作轻型高性能的塑料托盘, 达到了以较低的投入、较小的环境成本, 制作较高要求的塑料托盘的目的, 因而必然会引领今后塑料托盘成型工艺的发展。注射成型工艺简单实用、成本低廉、技术成熟, 适合大规模生产同一种型号的塑料托盘, 对于制造企业来说, 能够在短时间内实现规模化、产业化的生产, 结合吹塑成型工艺, 能够制造多种类型高性能的托盘,深受企业青睐。

另外, 近几年来出现的诸如滚塑成型工艺、压铸成型工艺、挤注成型工艺、压塑成型工艺等新型塑料托盘的成型技术, 主要是在上述5种工艺的基础上改进发展的, 可以用来制作不同规格要求的塑料托盘,提高某方面的性能, 因而也被不少国内外企业所青睐。

托盘共用系统的模式 [23] 托盘共用系统需要社会上所有对托盘有需求的企业共同参与,根据其需求提供相应的服务,使托盘流通周转于不同企业间,这就必须明确托盘的所有权问题和托...

托盘共用系统的模式 [23] 托盘共用系统需要社会上所有对托盘有需求的企业共同参与,根据其需求提供相应的服务,使托盘流通周转于不同企业间,这就必须明确托盘的所有权问题和托...

建立托盘共用系统的积极影响 [21-22,24] 1)使物流成本大幅降低。建立托盘共用系统,托盘归系统营运公司所有,托盘使用企业无需自制或购买托盘,需要时向系统营业点租赁即可,租赁...

建立托盘共用系统的积极影响 [21-22,24] 1)使物流成本大幅降低。建立托盘共用系统,托盘归系统营运公司所有,托盘使用企业无需自制或购买托盘,需要时向系统营业点租赁即可,租赁...

托盘共用系统简介 托盘共用系统(Pallet Exchanging System)是为了更高效的利用现有资源来实现物流的高效、有序进行,在一定范围内保障托盘、周转箱等运输包装物循环共用的网络及运营体...

北京塑料托盘厂家兴鹏佳佳可复用塑料托盘堆码试验,堆码试验也分为堆码刚度试验和堆码强度试验,先进行刚度试验,再进行强度试验。...

联系人:倪经理 在线QQ:1455395545 邮 箱:1455395545@qq.com

Copyright © 北京兴鹏佳佳商贸有限公司 版权所有 网站备案号:京ICP备16068208号-1